Motoriser son volet manuel de piscine avec des composants ÀPasCher(TM) : démonstration.

Problématique

Ma piscine dispose d’un volet roulant. C’est bien pour la sécurité (par exemple : amis en visite avec un enfant en bas âge), mais aussi pour la thermique. Le fermer chaque nuit limite la baisse de température nocturne, de même que l’ouvrir dès qu’il fait soleil même sans intention de se baigner permet de la réchauffer au maximum.

Or, mon volet Del Roll Easy 2 est manuel : il y a un volant qui se connecte sur le treuil et qui permet de le manipuler. Je l’ouvre en environ 3 minutes, mais c’est un effort physique significatif. Les enfants parviennent à l’ouvrir mais c’est plus d’effort et cela leur prend plus de temps.

Ce volet existe en version électrique ou électrique solaire, mais je n’ai pas trouvé de moyen d’acheter uniquement la borne électrique, et je n’aime pas sur-payer les choses, alors il m’est venu l’idée de motoriser le volet moi-même.

Concept

L’idée est de remplacer le volant qui attaque le treuil par un moteur suffisamment démultiplié. Comme d’habitude je vise une réalisation peu coûteuse, le critère de conception est une ouverture en 10 minutes ou moins. Après avoir estimé le couple sur le volant j’ai choisi un moteur Aliexpress dont les caractéristiques paraissaient suffisantes, et conçu les pièces mécaniques (pignons et supports) pour le coupler au treuil. Les pièces sont imprimées en PLA qui (étonnamment ?) n’a pas montré de signe de faiblesse significatif y compris au niveau des pignons.

On alimentera le système sur batterie, éventuellement avec recharge par un panneau solaire. Je n’ai en effet pas de 230V disponible à proximité et ne souhaite pas éventrer ma terrasse pour l’instant.

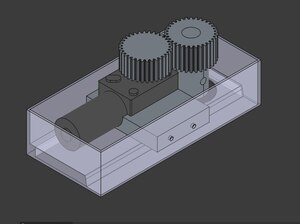

Premier essai : par dessus

iIl y a eu plusieurs essais, mon concept de base était d’apposer une boîte par dessus la borne existante, afin d’avoir quelque chose d’amovible et d’utilisable (moyennant modifications) sur d’autres modèles de volet. Malheureusement, la pratique m’a rapidement montré que poser une boîte ne suffirait pas, car la contre-réaction du couple moteur était significative, et la boîte allait avoir besoin d’être boulonnée. Si les choses ont l’air de bien se passer dans la vidéo ci-dessous, à partir de la mi-course la boîte se mettait à bouger entraînant un saut entre les pignons, et le volet n’avançait plus.

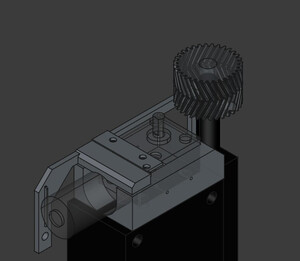

Deuxième essai : par dedans

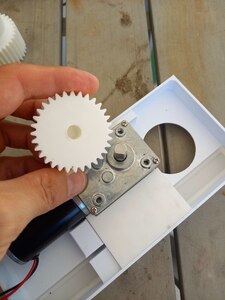

Puisqu’il faut boulonner le moteur, ma solution a été d’ouvrir la borne et de me positionner à l’intérieur.

Par chance il s’avère que la boîte de vitesse du treuil présente 4 trous M8, dont je suppose qu’ils sont utilisés par le produit électrique “officiel” de Del dans le but de fixer le moteur.

J’ai donc posé mon ensemble moteur+BV par dessus la boîte de vitesses, afin d’être au plus proche de l’arbre du treuil pour réaliser facilement ma transmission. Le moteur rentre assez juste en largeur : si j’avais dû en prendre un plus puissant, ou avec une boîte de vitesses plus conséquente, il aurait fallu réaliser un montage mécanique plus complexe car j’aurais dû le mettre en dessous.

Ci-dessous le premier essai de cette approche :

À ce propos, l’intérieur de la boîte de vitesses existante est une configuration “worm drive” avec vis sans fin en nylon (qui a besoin d’un graissage régulier à la graisse silicone).

Je me demande s’il serait possible de la retourner de 180° afin que l’axe du treuil pointe vers le bas, à vrai dire je soupçonne que c’est ainsi que le produit électrique officiel est conçu.

Couplage du pignon sur les axes

Treuil

Côté treuil les choses s’avèrent simples, en tout cas avec le deuxième essai : la boîte de vitesse expose un axe de 12.5mm avec un trou de 4mm pour passer une goupille. J’ai donc utilisé un vis M4 en travers de mon pignon, ce qui garantit qu’elle reste parfaitement en place.

Au niveau du moteur Alixepress c’est plus compliqué. Sa sortie est un axe en D (D-shaft). Comment se coupler là dessus étant donné :

- la matière plastique de mon pignon

- le couple relativement important (60kgf.cm)

Axe moteur en D

Le tout premier essai a naturellement été de faire le pignon avec la forme en D, entièrement en PLA. Sans surprise, l’axe du moteur a usiné le pignon dès qu’il y a eu un peu de couple à transmettre, et l’axe s’est retrouvé arrondi, avec le moteur qui tournait et le pignon désespérément fixe. Je ne crois pas avoir pu lever le volet dans son entièreté avec cette approche.

C’était (rétrospectivement…) assez évident.

J’ai ensuite découvert (étant novice en conception mécanique) que la solution traditionnelle était une “set screw”, c’est-à-dire une vis dont l’extrémité vient serrer le méplat du D. Mon premier essai a donc été de réaliser un trou fileté M6 en PLA, et cela a fonctionné correctement : en tout cas suffisamment pour révéler d’autres soucis ailleurs dans l’assemblage avant que je ne sois forcé d’y revenir.

L’étape suivante était d’interposer un écrou métallique afin de renforcer la tenue, mais globalement cela ne tenait pas vraiment mieux et je n’avais pas beaucoup de vis en M6 de bonne longueur et dont la tête était aux bonnes dimensions.

J’ai donc fini par me décider à tuer un foret HSS 4mm en percant l’axe du moteur, afin d’utiliser le principe de la goupille qui fonctionnait si bien côté treuil.

Je n’ai d’ailleurs même pas re-dessiné ou re-fabriqué le pignon, qui reste pour l’instant avec son trou M6, mais à travers du quel j’ai passé une vis M4. Cela ne s’est pas avéré limitant pour prouver la viabilité du concept. Avant de finaliser le projet il faudra que je mette cela au propre, quoiqu’il en soit ce principe de la goupille est vraiment supérieur dans mon application.

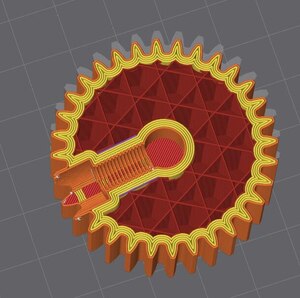

Forme des pignons

J’utilise des involute gear. Afin d’optimiser la transmission du couple j’ai même essayé des pignons en double hélice, car les pignons droits sur mes premiers montages (du fait d’un boulonnage insuffisant, ainsi que d’à-coups de couple du fait de la liaison à l’axe moteur pas optimale) avaient tendance à “claquer”. Ils ne s’abîmaient pas tant que cela (à ma grande surprise) mais la levée complète du volet était quasi-impossible.

Le pignon hélicoïdal génère une force axiale que ni les roulements du moteur (25€ sur Aliexpress, peu importe) ni celui de la boîte de vitesse du treuil (> 500€ ? aucune idée car les pièces de produit sont introuvables) n’auraient supporté. Qu’à cela ne tienne, la double hélice règle le problème… en tout cas d’après l’article Wikipédia. Ce que l’article ne dit pas, c’est que :

- cela impose une tolérance d’assemblage très faible, j’ai donc rajouté une rigole au milieu pour gérer un désalignement jusqu’à 1mm, mais cela complique la fabrication

- plus grave, cela impose d’accoupler les roues avant de les enfiler sur les axes, ce qui complique énormément le montage

Au final les pignons hélicoïdaux ne m’ont pas donné satisfaction et je suis revenu à des roues droites mais de hauteur la plus importante possible. Les claquements ont disparu avec ces roues de grande dimension.

Puissance électrique

Le moteur est vendu pour 60kgf.cm, 12V, courant maximum 6.5A soit 78W. À l’usage, j’observe que la consommation en descente du volet (là où le poids du volet aide le mouvement) est de l’ordre de 10W, sachant qu’à vide ce moteur consomme environ 5W. Dans ce cas, il y a donc très peu d’effort du moteur. À la montée, j’ai observé environ 30W de consommation “en régime permanent”, mais avec des pics très importants sur certains points durs et en fin de course. J’atteignais les 5.1A auxquels mon alimentation limite, pour une puissance d’environ 70W.

Alimentation

La batterie utilisée est une batterie de visseuse 14.4V (datant de la liquidation par Leroy Merlin de sa gamme Dexter Power 14.4V : vendues à 2€ pièce !). Cela m’arrange car je peux la relier directement au moteur, sans conversion de tension. J’utilise tout de même un pont en H pour inverser le sens de rotation, en théorie il est capable de PWM ce que j’utiliserai peut-être à l’avenir pour limiter un peu la puissance. Empiriquement, cette batterie permet de faire 2 à 3 allers-retour sur une charge. C’est, au doigt mouillé, cohérent : la batterie (neuve) annonce 21.6Wh, on consomme environ 30W * 10min / 60 = 5Wh pour une montée et 10W * 10min / 60 = 1.6Wh par descente, donc 6.6Wh par aller-retour. Cela nous donne 3.27 A/R par charge complète sur une batterie neuve. Moralité, il va falloir recharger souvent si j’utilise une seule batterie, et le panneau solaire est donc une bonne idée. Il n’a pas besoin d’être très puissant.

Thermique

Au niveau thermique j’ai été surpris que le PLA ne souffre pas plus. Concrètement, rien n’a fondu et je n’ai observé aucune déformation durable. Par contre, en cours de fonctionnement il est clair que le moteur et sa boîte de vitesses chauffent énormément, voire à l’excès si aucune limitation de courant et aucun refroidissement ne sont en place. Je pense que cela ramollit suffisamment le PLA pour créer des difficultés dans certains cas, et c’est ce qui explique l’échec du couplage “set screw” parmi d’autres choses.

Je pense améliorer cela avec un ventilateur car je ne souhaite pas sacrifier ma durée de montée, qui est déjà bien assez longue à 10min, et qu’en l’état je risque une mort prématurée du moteur.

Une itération ultérieure du design recherchera à coupler thermiquement la boîte de vitesse de moteur avec celle du treuil, actuellement il y a une couche de PLA interposée qui empêche la conduction thermique.

La suite

Le concept étant prouvé il me semble imaginable d’en faire un produit commercial.